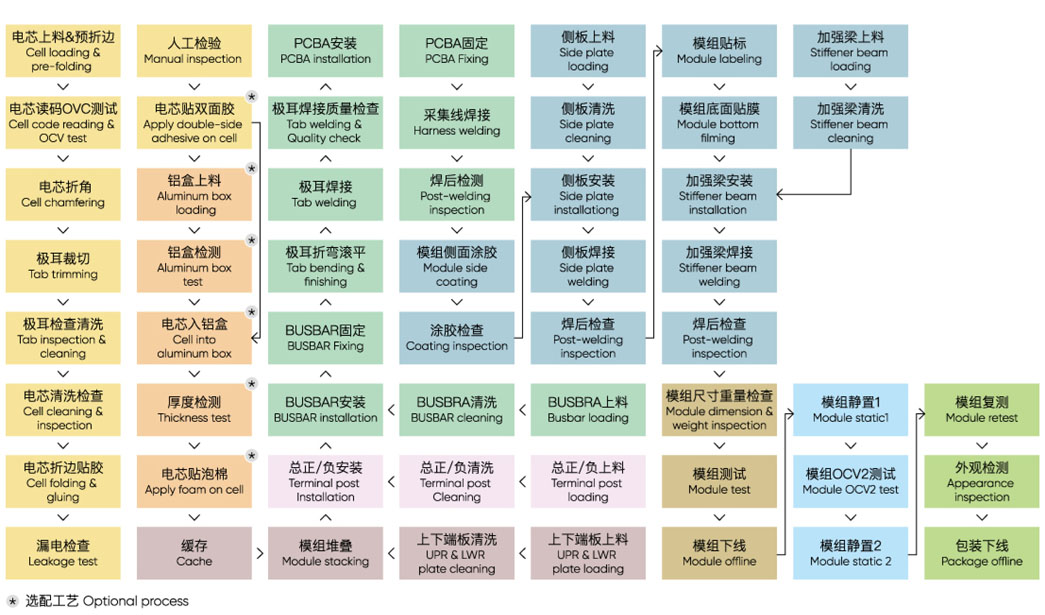

パウチ形電池自動組立ラインには、セル処理(ローディング、検査、タグ切斷/曲げ/検査/洗浄、接著、泡貼りなど)、セルスタック(セル組み合わせ、セルバッファ、極性検査など)、タブ溶接(バスバー取り付け、タブ溶接、FPC取り付け、FPC溶接、溶接後検査など)、モジュール組立(モジュール接著、端側(cè)板取り付け溶接、上下カバー取り付け溶接、溶接後検査など)、モジュールテストオフライン(EOLテスト、容量テスト、寸法検査、モジュールスタッティング、モジュールオフラインなど)などの生産プロセスを含まれます。

1、生産能力:

1本の生産ラインのセル処理能力は10~30PPMで、サイクルタイムに応じて適切なプランをカスタマイズします。

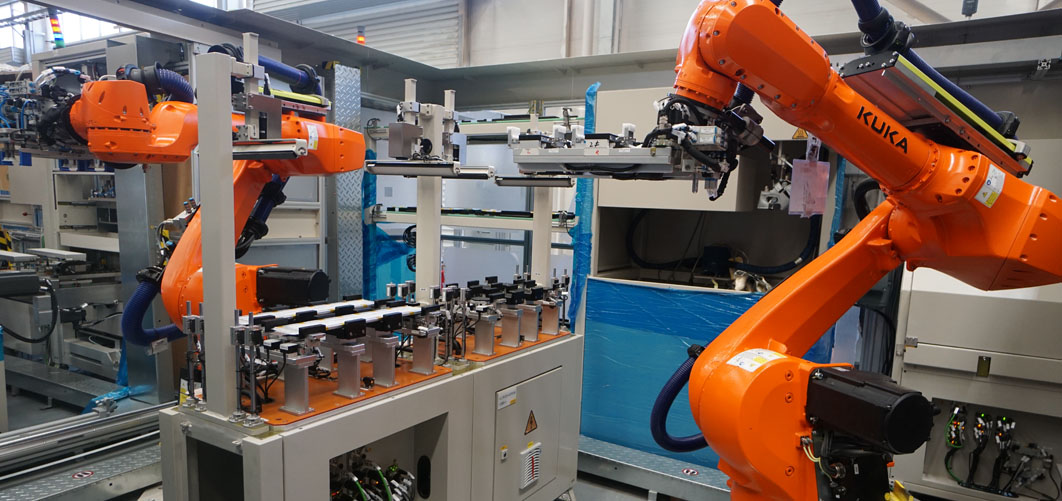

2、高い自動化率:

生產(chǎn)ラインには標準ロボットが広く使用されており、統(tǒng)合AGVで自動的にローディング?アンローディングすることができます。

3、信頼性の高い設計:

コア機能の実現(xiàn)にロボットが用いられ、各ステーションの間にデュアルステーションサーボスライド臺設計を採用し、精度が高く、型交換が容易などの特徴があり、バッファステーションと組み合わせすることで、全ラインの製品変動を吸収し、生産弾力性を高めることができます。溶接ステーションは溶接の品質(zhì)を保障するために輸入された裝置を采用します。

4、生産ラインのフレキシブル設計:

前/後の工程に異常が発生した場合、移植プラットフォームから製品を手動で出し入れすることができ、同時にデバッグ時のサイクルを大幅に短縮することができます。製品のプロセスが変更された場合、一部のステーションを交換することによって、プロセスの切り替えを?qū)g現(xiàn)することができます。

5、安定性設計:

6軸標準産業(yè)用ロボットを大量に採用して自動化レベルと安定性を高め、例えばセル選別、シェル入りなどの速度が速く、重要な機構(gòu)を高めています。

6、MESシステム:

MESデータ管理システムは工場全體の生産プロセスを貫き、生産プロセス全體の各レベルの管理を牽引し、生産プロセスのパラメータ狀況、品質(zhì)狀況、材料狀況などの精密な制御をトレーサビリティします。